VSM - 7 Nguyên tắc tạo ra dòng chảy tinh gọn [1] - ORS

Nội dung bài viết

Điều gì tạo nên một dòng chảy giá trị tinh gọn?

Một dòng chảy giá trị tinh gọn được quyết định bằng việc nhà máy sản xuất của bạn có thể sản xuất ra sản phẩm theo một quy trình liên tục và hoàn chỉnh. Trong đó, quy trình của bản đảm bảo đáp ứng đủ các tiêu chí như thời gian giao hàng đủ ngắn để nhà máy chỉ sản xuất theo đơn đặt hàng đã nhận, không có thời gian chuyển đổi giữa các sản phẩm, …

Mấu chốt của dòng chảy giá trị tinh gọn chính là việc cải tiến dựa trên việc thiết kế dòng chảy giá trị ở trạng thái tương lai và lặp lại quy trình đó càng nhiều lần càng tốt.

Trong bài viết này sẽ là một vài nguyên tắc để thiết kế dòng chảy giá trị hiệu quả.

Sản xuất thừa

Trong các 8 lãng phí của Muda thì Sản xuất thừa là một loại lãng phí nguy hiểm nhất. Bởi sản xuất thừa là nguồn cơn của hàng loạt các loại lãng phí. Một số hệ quả kéo theốc thể kể đến là:

- Hao tổn nguồn lực của doanh nghiệp: Khi sản xuất thừa, số hàng hóa dư ra cần được lưu trữ, bảo quản; đi kèm với đó chúng cần sự xử lý từ con người trong việc sắp xếp, làm lại nếu có hỏng hóc, sự bảo quản bằng các trang thiết bị.

- Sản xuất thừa gây ra sự thiếy hụt: bởi các quy trình đang bận tạo ra những sản phẩm khách hàng không cần tới.

- Kéo dài thời gian giao hàng, làm giảm tính linh hoạt trong việc đáp ứng các yêu cầu của khách hàng

Nguyên nhân của việc này nằm ở các công đoạn trong quy trình đang hoạt động như một “hòn đảo biệt lập”, tức các công đoạn đang sản xuất và đẩy sản phẩm về phía trước theo lịch trình mà nó nhận được từ bộ phận Kiểm soát sản phẩm thay vì sản xuất theo nhu cầu thực tế của quy trình khách hàng hạ nguồn hay công đoạn sau.

Chình vì việc sản xuất không theo nhu cầu, nên những sản phẩm chưa cần thiết này cần phải được xử lỹ, đếm, lưu trữ, …

Ngoài ra việc này còn tiềm ẩn rủi ro hỏng hóc trong quá trình lưu trữ.

Những vấn đề trên chính là lý do tại sao thời gian giá trị để tạo ra sản phẩm là rất ngắn trong khi trong khi thời gian để sản phẩm được hoàn thành theo kế hoạch lại rất dài

Để rút ngắn thời gian sản xuất thì việc của bạn chính là loại bỏ lãng phí.

Nhưng trên tinh thần của dòng chảy giá trị tương lai, việc giảm lãng phí của nhà máy không chỉ nằm ở việc giải quyết sự vụ mà là đi tìm nguyên nhân gốc rẽ và triệt tiêu chúng, có như vậy vấn đề mới không lặp lại và có cơ hội làm việc khác tốt hơn.

Và để tạo ra dòng chảy giá trị tinh gọn, có một số nguyên tắc cần được chú ý.

Đặc điểm của Dòng chảy giá trị tinh gọn

Một dòng chảy giá trị tinh gọn là một quy trình chỉ sản xuất những gì quy trình tiếp theo cần khi nó cần.

Để làm được điều đó, trước hết bạn phải tìm cách liên kết tất cả các quy trình - từ người tiêu dùng cuối cùng trở lại nguyên liệu thô - theo một luồng thông suốt không có đường vòng nhằm tạo ra thời gian thực hiện ngắn nhất, chất lượng cao nhất và chi phí thấp nhất.

Vì vậy, làm thế nào để phân xưởng của bạn thực sự có được một quy trình để chỉ sản xuất những gì quy trình tiếp theo cần khi nó cần?

7 Nguyên tắc tạo ra Dòng chảy giá trị tinh gọn

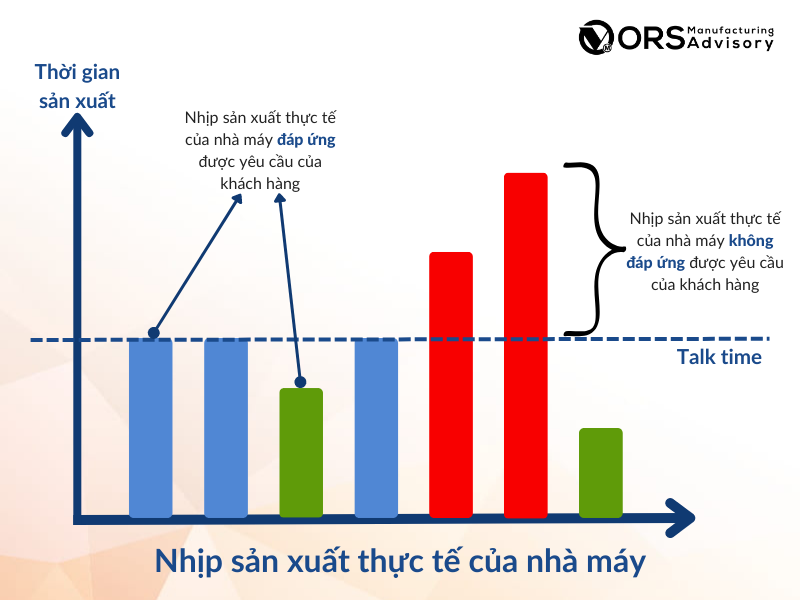

Nguyên tắc 1: Sản xuất theo đúng theo “Nhịp sản xuất” của bạn

"Takt time" là thời gian tối đa để bạn sản xuất một bộ phận hoặc sản phẩm, dựa trên tốc độ bán hàng, để đáp ứng yêu cầu của khách hàng.

Takt time được tính bằng cách chia tổng thời gian sẵn có trong một ngày của bạn cho bình quân nhu cầu mỗi ngày của khách hàng.

Takt time được sử dụng để đồng bộ hóa tốc độ sản xuất với tốc độ bán hàng, đặc biệt là ở "quy trình tạo nhịp".

Đó là một số tham chiếu cho bạn cảm giác về tốc độ mà một quy trình sẽ được sản xuất. Nó giúp bạn thấy bạn đang làm như thế nào và bạn cần cải thiện điều gì.

Trên sơ đồ trạng thái tương lai, takt time được thu thập và thể hiện trong các hộp dữ liệu. Sản xuất để takt nghe có vẻ đơn giản, nhưng nó đòi hỏi nỗ lực tập trung để:

- Loại bỏ nguyên nhân gây ra thời gian chết ngoài kế hoạch.

- Loại bỏ thời gian chuyển đổi trong các quy trình hạ nguồn, kiểu lắp ráp …

Nguyên tắc 2: Phát triển Dòng chảy liên tục bất cứ khi nào có thể

Quy trình liên tục đề cập đến việc sản xuất từng sản phẩm một, với từng sản phẩm được chuyển ngay từ bước quy trình này sang bước tiếp theo mà không bị đình trệ (và nhiều lãng phí khác) ở giữa.

Quy trình liên tục là cách hiệu quả nhất để sản xuất và bạn nên sử dụng nhiều óc sáng tạo để cố gắng đạt được điều đó.

Biểu tượng trong sơ đồ được sử dụng để biểu thị luồng liên tục chỉ đơn giản là hộp quy trình. Trong bản vẽ trạng thái tương lai, mỗi hộp quy trình sẽ mô tả một khu vực, công đoạn của dòng chảy. Vì vậy, khi áp dụng dòng chảy liên tục trong sơ đồ tương lai, hai hoặc nhiều hộp quy trình ở sơ đồ hiện tại sẽ kết hợp thành một hộp trên bản đồ trạng thái tương lai.

Nguyên tắc 3: Sử dụng mô hình “Siêu thị” để kiểm soát hoạt động sản xuất khi “dòng chảy liên tục”

Khi dòng chảy liên tục bị ngắt quãng với thượng nguồn (những công đoạn đầu tiên của quy trình sản xuất) ta có thể áp dụng mô hình Siêu thị để kiểm soát hoạt động sản xuất.

Thường có những điểm trong luồng giá trị mà dòng chảy liên tục không thể thực hiện được thì việc chia theo đợt để sản xuất là cần thiết.

Có một số lý do cho việc này bao gồm:

Một số quy trình được thiết kế để hoạt động với cycle time rất nhanh hoặc chậm và cần thay đổi để phục vụ nhiều dòng sản phẩm (ví dụ: dập hoặc ép phun.)

Một số quy trình, chẳng hạn như quy trình tại nhà cung cấp, ở rất xa và việc vận chuyển từng sản phẩm một là việc làm không thực tế.

Một số quy trình có quá nhiều thời gian thực hiện hoặc thiếu độ tin cậy để kết hợp trực tiếp với các quy trình khác trong một luồng liên tục.

Ta có thể kiểm soát hoạt động sản xuất của các quy trình đó bằng cách liên kết chúng với các khách hàng hạ nguồn, thường là thông qua các hệ thống kéo theo mô hình siêu thị.

Nói 1 cách đơn giản, tại vị trí dòng chảy liên tục bị gián đoạn và quy trình ngược dòng vẫn đang sản xuất theo mô hình hàng loạt, bạn cần thiết lập hệ thống kéo.

Hãy nhìn vào mô hình dưới đây:

Quy trình 1: Quá trình khách hàng đi siêu thị và rút những thứ họ cần khi họ cần.

Quy trình 2: Quá trình cung cấp sản xuất để bổ sung những gì đã bị rút.

Ghi chú: Thẻ "sản xuất" kích hoạt hoạt động sản xuất các bộ phận. Trong khi thẻ "rút" thể hiện danh sách những thứ cần lấy nhằm hướng dẫn người xử lý vật liệu lấy và chuyển các bộ phận.

- Mô hình trên có nghĩa là cứ mỗi một lần khách hàng lấy đi một lượng thì siêu thị lại cung cấp thêm 1 lượng bằng với số lượng đã lấy đi trên giá.

Mục đích: Kiểm soát hoạt động sản xuất giữa các luồng.

Ghi chú: Hệ thống kéo là một cách hay để kiểm soát hoạt động sản xuất giữa các quy trình không thể liên kết với nhau trong một dòng chảy liên tục, nhưng đôi khi việc kiểm kê tất cả các biến thể bộ phận có thể có giống như trong siêu thị hệ thống kéo là không thực tế.

Ví dụ bao gồm các bộ phận tùy chỉnh (trong đó mỗi bộ phận được sản xuất là duy nhất), các bộ phận có thời hạn sử dụng ngắn và các bộ phận đắt tiền được sử dụng không thường xuyên. Trong một số trường hợp này, bạn có thể sử dụng nguyên tắc FIFO (Fisrt in, first out - vào trước, ra trước) giữa hai quy trình được tách rời để thay thế cho mô hình siêu thị và duy trì dòng chảy giữa chúng. Hãy coi làn đường FIFO giống như một chiếc máng chỉ có thể chứa một lượng hàng tồn kho nhất định, với quy trình cung cấp ở lối vào và quy trình của khách hàng ở lối ra. Nếu làn đường FIFO đầy, quy trình cung cấp phải ngừng sản xuất cho đến khi khách hàng sử dụng hết một số hàng tồn kho.

Ví dụ: bạn vận chuyển đến quy trình mạ bên ngoài một lần mỗi ngày. Máy mạ chỉ có thể xử lý 50 sản phẩm mỗi ngày, vì vậy bạn thiết lập một làn FIFO có kích thước để chứa tối đa 50 sản phẩm mạ. Bất cứ khi nào làn đầy, quy trình ngược dòng sẽ ngừng sản xuất các bộ phận cần mạ. Theo cách này, làn đường FIFO ngăn quá trình cung cấp sản xuất thừa, mặc dù quy trình cung cấp không được liên kết với máy in thông qua dòng chảy liên tục hoặc siêu thị. Khi một làn FIFO đầy, không có thẻ bổ sung nào được giải phóng cho quy trình ngược dòng.

![VSM - 7 Nguyên tắc tạo ra dòng chảy tinh gọn [1] - ORS](/photos/1/news/Anh bia - Nguyen tac tao ra dong chay gia tri.png)